Touratech vertrouwt consequent op “Made in Germany”. Korte leveringsroutes, de transparantie van toeleveringsketens en productieprocessen evenals een eersteklas aanbod van geschoolde arbeidskrachten in de regio zijn slechts enkele van de redenen voor deze duurzame zakelijke beslissing.

Touratech investeert voortdurend in de locatie Niedereschach om state-of-the-art productieprocessen en een soepele logistiek te garanderen. De bewerkingsmachines en bewerkingscentra die Touratech gebruikt, behoren tot de beste en snelste op de markt. Er worden in totaal 11 lasrobots gebruikt in de productie van Touratech (per 11/2023) om aluminium of roestvrijstalen constructies te lassen. Een volledig geautomatiseerd plaatwerkmagazijn werkt naadloos samen met drie automatische laser- en ponslasercombinatiemachines. Geavanceerde productieplanning en -besturing (PPS) zorgt voor een optimale benutting van de machines en draagt zo bij aan een kosteneffectieve productie. Een logistiek gebouw uitgerust met de nieuwste hoogbouwmagazijn technologie maakt een snelle levering van alle Touratech-producten aan distributeurs en klanten wereldwijd mogelijk.

Touratech is de ontwikkelings- en productiepartner voor het BMW Motorrad Vario-bagagesysteem

Afgezien van het materiaal heeft het Vario-bagagesysteem van BMW Motorrad weinig gemeen met conventionele kunststof koffers. De koffers hebben binnenverlichting, radiografische afstandsbediening voor het sluitmechanisme met behulp van de motorsleutel en - een absolute wereldprimeur - traploze volumeregeling. In een uitdagende aanbestedingsprocedure werd Touratech niet alleen gekozen als partner voor de serieproductie van het systeem, maar ook voor de ontwikkeling ervan. De ontwikkelaars van Touratech zetten nieuwe standaarden met tal van innovatieve oplossingen, zoals de tandriemaangedreven volumeregeling.

Touratech heeft een zeer gestandaardiseerd en transparant productieproces geïmplementeerd om de geavanceerde technologie op een constant hoog niveau in serie te kunnen produceren. In plaats van een klassieke assemblagelijn worden de koffers stap voor stap volledig geassembleerd door één of twee medewerkers in een “one-piece flow” na voormontage. Om een maximale betrouwbaarheid van het proces te garanderen, heeft Touratech een geavanceerd geleidingssysteem voor de werknemers geïmplementeerd waarin alle stappen van het assemblageproces zijn opgeslagen. Bovendien is elke koffer uitgerust met een RFID-kaart die de koffer van het begin tot het einde van de productie begeleidt en hem duidelijk identificeerbaar maakt.

Om de training te vergemakkelijken, kunnen op een klein scherm direct op de werkplek verklarende afbeeldingen of video's voor elke werkstap worden opgeroepen. Voor belangrijke werkstappen, zoals schroeven, wordt de schroevendraaier automatisch aangepast wat betreft koppel en aantal omwentelingen.

Zodra de behuizing door de eindassemblage is, wordt het gegevenspakket dat tijdens het proces is verzameld, doorgestuurd naar de end-of-line controle en geëvalueerd. Als alle waarden binnen het doelbereik liggen, test een robot, ontworpen door Touratechs zusterbedrijf Moldes Epila, alle mechanische en elektrische functies van de Vario-koffer met maximale herhaalnauwkeurigheid.

Touratech is de ontwikkelings- en productiepartner voor de BMW Motorrad Adventure koffers

Naast de productie voor het enorme productportfolio onder het eigen merk, is Touratech al drie decennia lang een belangrijke leverancier voor de motorindustrie. A-merken als BMW, Ducati en KTM vertrouwen op de spreekwoordelijke Touratech-kwaliteit en laten producten voor hun originele accessoireprogramma vervaardigen op de locatie Niedereschach. En dat is nog niet alles: naast de productie neemt Touratech ook de volledige ontwikkeling voor zijn klanten op zich.

Een prominent voorbeeld: het aluminium koffersysteem voor de BMW R 1300 GS Adventure. Van het unieke sluitmechanisme en de complexe structuur van de robuuste carrosserie tot de elektrificatie, Touratech heeft voor BMW Motorrad de state-of-the-art oplossing in dit segment ontwikkeld.

Ongeveer 150 collega's produceren tot 1.650 aluminium koffers per week voor BMW Motorrad in drie ploegen op een speciale assemblagelijn. Intensief opgeleide medewerkers werken nauw samen met state-of-the-art robottechnologie in een geautomatiseerde workflow die een constant hoog kwaliteitsniveau garandeert.

De uitgebreide eindinspectie, die elke afzonderlijke koffer ondergaat voordat deze de fabriek verlaat, omvat meer dan 100 criteria. Het ultramoderne logistieke systeem van Touratech zorgt ervoor dat de koffers zorgvuldig verpakt en op tijd bij BMW aankomen.

Kofferproductie

Naast de knowhow die is opgedaan in meer dan 30 jaar aluminium kofferbouw, vormen ultramoderne machines de tweede belangrijke pijler voor de legendarische kwaliteit van de aluminium koffers van ZEGA. De verwerking van het ruwe materiaal is volledig geautomatiseerd om schade aan de oppervlakken te voorkomen. De aluminium platen worden uitsluitend met een laser gesneden. Dit geldt zowel voor het materiaal van de schaal, die wordt gesneden met behulp van ultramoderne vlakbedlasers om precieze externe geometrieën en gatenpatronen te garanderen, als voor de bodems en deksels, die na het vormen nauwkeurig worden gesneden met behulp van een 3D-laser.

Net zoals de werkstappen voor het verwerken van de gevormde onderdelen gebundeld zijn in een onderling verbonden en volledig geautomatiseerde verwerkingscel, vinden de belangrijkste stappen voor het vervaardigen van de behuizing van de koffer ook plaats in een geautomatiseerd verwerkingscentrum.

Ondanks de hoge mate van automatisering zijn er veel gekwalificeerde medewerkers nodig bij de productie van koffers. Dit geldt zowel voor de bediening en monitoren van de bewerkingscentra als voor de assemblage van de afzonderlijke onderdelen.

Maximale precisie is vereist bij het assembleren van het geavanceerde ontwerp. Om ervoor te zorgen dat er ondanks de intensief opgeleide medewerkers niets fout gaat, heeft de productie van Touratech een nauw verweven kwaliteitscontrolesysteem. 32 medewerkers werken in twee ploegen in de daadwerkelijke kofferproductie en ongeveer 130 collega's als de productie van de dragers en aanbouwdelen wordt meegerekend.

Niet alleen Touratech-klanten profiteren van de unieke expertise van het bedrijf in de ontwikkeling en productie van hoogwaardige aluminium motorkoffers. Talloze topfabrikanten, zoals BMW, Ducati en KTM, laten Touratech koffers maken voor hun eigen assortiment originele accessoires. Elk jaar verlaten in totaal ongeveer 100.000 koffers de fabriek in Niedereschach.

Productie van zadels

Van het zitgedeelte tot de modelspecifieke schuimkern en het aanbrengen van de bekleding, Touratech-zadels worden met vakmanschap en moderne technologie vervaardigd.

Maximale precisie is al vereist tijdens de ontwikkeling van het zitgedeelte, waar de modelmakers met de hand een zogenaamd mastermonster creëren, op basis waarvan de mal voor de serieproductie wordt gebouwd. Touratech gebruikt het beproefde resin injection molding (RIM)-proces voor het zitgedeelte. In dit proces worden twee componenten van een kunsthars gemengd en in een mal gespoten, waar ze snel uitharden.

De kwaliteit van de schuimkern is essentieel voor het comfort van een motorzadel.

De experts hebben ontelbare uren geïnvesteerd in de ontwikkeling van schuim. De exacte mengverhouding van de twee componenten, de poriëngrootte en het gebruikte volume - al deze parameters worden ontelbare keren gevarieerd totdat de perfecte schuimsamenstelling is gevonden. En er bestaat niet zoiets als HET specifieke schuim voor Touratech-zadels. Voor elk model wordt een eigen formule ontwikkeld. De exacte vorm van de kern van het zadel, die een ergonomisch correcte en comfortabele zithouding mogelijk maakt, wordt in een complex proces voor elk model motorfiets bepaald.

Het monteren van de bekleding is de laatste stap in de productie van het zadel. Er is ervaring en handigheid voor nodig om de stoffen op de beste zadelmakerijmanier, strak en kreukvrij, op de kern aan te brengen.

Er worden enkele duizenden Touratech-zittingen per jaar geproduceerd. Vanwege het hoge aandeel handwerk zijn er zeven speciaal gekwalificeerde medewerkers in dienst vanaf de ontwikkeling en productie van de kuip en schuimkern tot aan de zadelmakerij.

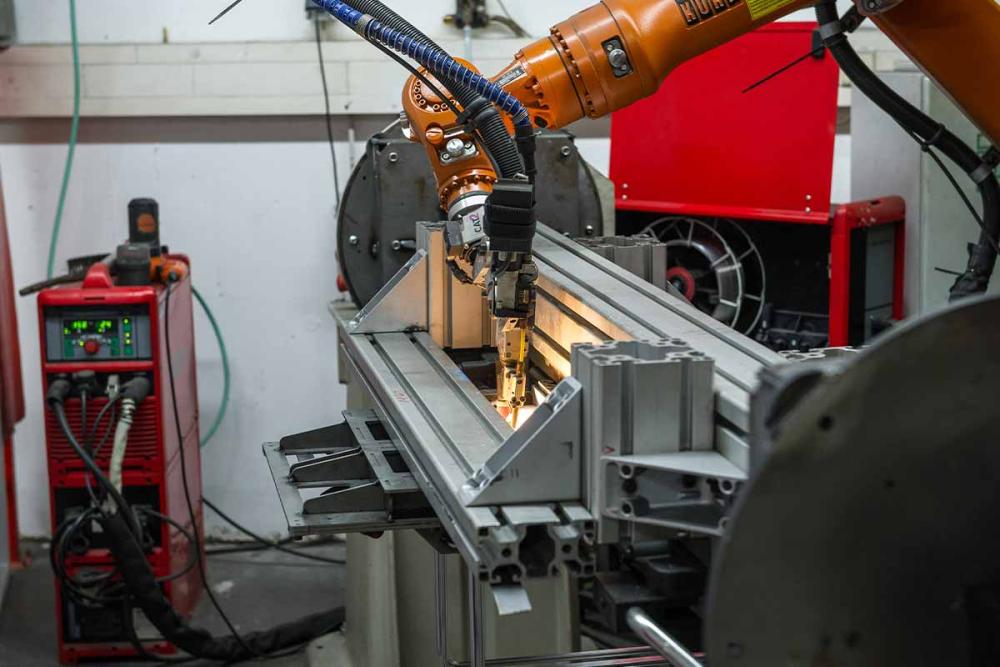

Lasrobots

Met een nieuwe generatie lasrobots heeft Touratech opnieuw de productiekwaliteit aanzienlijk verbeterd en ook een verdere stap voorwaarts gezet op het gebied van procesbetrouwbaarheid, wat vooral belangrijk is voor orders van OEM-klanten. De nieuwe lascellen zijn ontwikkeld als een gezamenlijk project van Touratech en zijn partnerbedrijf HAPPICH Production Technologies, dat net als Touratech deel uitmaakt van de Happich Group. Na een gezamenlijke projectplanning en ontwikkeling van de vereisten heeft MEI de robottechnologie geïmplementeerd, terwijl de lastafelondersteuningen met de verder verbeterde klemsystemen opnieuw eigen ontwikkelingen van Touratech zijn.

In totaal zijn er nu 11 lasrobots in gebruik in de productie van Touratech. Minstens drie systemen worden altijd gebruikt voor het lassen van aluminium, terwijl de andere worden gebruikt voor het lassen van roestvrijstalen constructies. Idealiter draaien de systemen in een tweeploegendienst zonder uitvaltijd.

Om ervoor te zorgen dat de robots zo efficiënt mogelijk worden gebruikt, maakt Touratech gebruik van een speciaal IT-systeem dat de capaciteit van de machines, het personeel en de planning van de productie nauwkeurig coördineert. Het programmeren van de lasrobots vereist een hoog kwalificatieniveau. Naast basiservaring met programmeren is een gedegen kennis van lastechnologie vereist, waardoor ook in de toekomst een groot aantal goed opgeleide specialisten nodig zal zijn. Het gebruik van ultramoderne robottechnologie past dus naadloos in de filosofie van Touratech om op het hoofdkantoor in Niedereschach economisch hoogwaardige producten te vervaardigen door het samenspel van hightech en uitstekend opgeleide medewerkers.

Hydrovormen

Hydrovormen biedt ontwikkelaars en ontwerpers interessante mogelijkheden voor productontwerp. Bij het vormen van aluminium of roestvrijstalen platen bijvoorbeeld, maakt het proces bijna willekeurig kleine radii mogelijk en de herhalingsnauwkeurigheid van het proces is ook zeer hoog. Vooral op het gebied van vlakke beschermers, zoals cilinder- of motorbeschermers, maakt hydrovormen complexe vormen mogelijk die een aanzienlijke verhoging van de bescherming garanderen.

Om het proces echter te kunnen gebruiken voor de productie van motoraccessoires, moesten de ontwikkelaars van Touratech op veel gebieden pionierswerk verrichten. Dit begint al bij de werkvoorbereiding, want het snijden en voorbereiden van het plaatwerk dat in de machine wordt geplaatst, de zogenaamde blank, is allesbehalve triviaal. Alleen als de blank perfect gedimensioneerd is, kan het materiaal tijdens het vervormingsproces precies zo ver uit het flensgebied stromen als nodig is.

En dan zijn er nog de enorme drukken die in het apparaat moeten worden geregeld. Er is ongeveer 2000 bar en meer nodig om een roestvast stalen voorvorm van vier millimeter dik te vormen.

Ook het maken van gereedschappen, wat een uitgebreide knowhow vereist, mag bij hydrovormen niet worden verwaarloosd. In tegenstelling tot het klassieke dieptrekken is echter maar één helft van het gereedschap nodig, wat een van de belangrijkste voordelen van het proces is. Met Crew68 GmbH heeft Touratech een jarenlange partner aan boord die dit proces in de beginjaren zelf heeft ontwikkeld en geïmplementeerd. Sinds 2023 heeft Happich CZ s.r.o. de productie van hydrovormproducten voor Touratech GmbH overgenomen om perfecte producten voor adventure rijders te kunnen blijven maken in nauwe samenwerking met de capaciteiten op het gebied van lasersnijden van aluminium en roestvrijstalen onderdelen bij Touratech in het Zwarte Woud.