Touratech konsekwentnie stawia na „Made in Germany”. Krótkie i przejrzyste trasy dostaw i procesów produkcyjnych, a także pierwszorzędna kadra wykwalifikowanych pracowników w regionie to tylko niektóre z powodów tej zrównoważonej polityki biznesowej.

Touratech stale inwestuje w zakład w Niedereschach, aby zapewnić najnowocześniejsze procesy produkcyjne i sprawną logistykę. Obrabiarki i centra produkcyjne używane przez Touratech należą do najlepszych i najszybszych na rynku. W produkcji Touratech wykorzystywanych jest łącznie 11 robotów spawalniczych (stan na 11/2023 r.) do spawania konstrukcji aluminiowych lub ze stali nierdzewnej. W pełni zautomatyzowany magazyn blach płynnie współpracuje z trzema automatycznymi maszynami laserowymi i wykrawająco-laserowymi. Najnowocześniejsze planowanie i kontrola produkcji (PPS) zapewnia optymalne wykorzystanie maszyn, a tym samym przyczynia się do opłacalnej produkcji. Budynek logistyczny wyposażony w najnowszą technologię wysokiego składowania umożliwia szybką dostawę wszystkich produktów Touratech do dystrybutorów i klientów na całym świecie. Od końca 2023 r. w zakładzie produkowane są również plastikowe kufry do systemu bagażowego Vario firmy BMW Motorrad.

TOURATECH JEST PARTNEREM W ZAKRESIE ROZWOJU I PRODUKCJI SYSTEMU BAGAŻOWEGO VARIO BMW MOTORRAD

Poza materiałem, system bagażowy Vario od BMW Motorrad ma niewiele wspólnego z konwencjonalnymi plastikowymi kuframi. Kufry posiadają oświetlenie wnętrza, zdalne sterowanie radiowe mechanizmem zamykającym za pomocą kluczyka pojazdu oraz - co jest absolutną nowością na skalę światową - płynną regulację głośności. W trudnym przetargu Touratech został wybrany nie tylko jako partner do seryjnej produkcji systemu, ale także do jego rozwoju. Konstruktorzy Touratech wyznaczyli nowe standardy dzięki licznym innowacyjnym rozwiązaniom, takim jak regulacja głośności napędzana paskiem zębatym.

Touratech wdrożył wysoce znormalizowany i przejrzysty proces produkcji w celu seryjnego wytwarzania zaawansowanej technologii na niezmiennie wysokim poziomie. Zamiast klasycznej linii montażowej, kufry po montażu wstępnym są w całości montowane krok po kroku przez jednego lub dwóch pracowników w „jednoczęściowym przepływie”. Aby zapewnić maksymalną niezawodność procesu, Touratech wdrożył zaawansowany system prowadzenia pracowników, w którym zapisywane są wszystkie etapy procesu montażu. Dodatkowo, każdy kufer wyposażony jest w kartę RFID, która towarzyszy mu od początku do końca produkcji i umożliwia jego jednoznaczną identyfikację.

Aby ułatwić instruktaż, grafiki objaśniające lub filmy wideo dla każdego etapu pracy mogą być wyświetlane na małym ekranie bezpośrednio na stanowisku pracy. W przypadku ważnych etapów procesu, takich jak wkręcanie śrub, wkrętak jest automatycznie dostosowywany pod względem momentu obrotowego i liczby obrotów.

Gdy kufry przejdą przez końcowy montaż, pakiet danych zebranych podczas procesu jest przesyłany do kontroli na końcu linii i oceniany. Jeśli wszystkie wartości mieszczą się w docelowym zakresie, robot zaprojektowany przez siostrzaną firmę Touratech, Moldes Epila, testuje wszystkie mechaniczne i elektryczne funkcje kufra Vario z maksymalną dokładnością powtórzeń.

Touratech jest partnerem BMW MOTORRAD w zakresie rozwoju i produkcji kufrów Adventure

Oprócz produkcji szerokiego portfolio produktów pod własną marką, Touratech od trzech dekad jest ważnym dostawcą dla przemysłu motocyklowego. Marki premium, takie jak BMW, Ducati i KTM, polegają na przysłowiowej jakości Touratech i zlecają produkcję swoich oryginalnych akcesoriów w zakładzie w Niedereschach. I to nie wszystko: oprócz produkcji, Touratech zajmuje się również kompletnym rozwojem w imieniu swoich klientów. Dobitny przykład: aluminiowe kufry do BMW R 1300 GS Adventure. Od unikalnego mechanizmu blokującego i złożonej struktury solidnego korpusu po elektryfikację, Touratech opracował dla BMW Motorrad najnowocześniejsze rozwiązanie w tym segmencie.

Około 150 pracowników produkuje tygodniowo na trzech zmianach do 1650 aluminiowych kufrów dla BMW Motorrad na dedykowanej linii montażowej. Intensywnie przeszkoleni pracownicy ściśle współpracują z najnowocześniejszą technologią robotów w skomputeryzowanym przepływie pracy, który gwarantuje niezmiennie wysoki poziom jakości.

Kompleksowa kontrola na końcu linii, którą przechodzi każdy pojedynczy kufer przed opuszczeniem fabryki, obejmuje ponad 100 kryteriów. Ultranowoczesny system logistyczny Touratech zapewnia dostarczenie kufrów do BMW starannie zapakowanych i na czas.

Produkcja kufrów

Oprócz know-how zdobytego przez ponad 30 lat budowy aluminiowych kufrów, najnowocześniejszy park maszynowy jest drugim ważnym filarem legendarnej jakości aluminiowych kufrów ZEGA. Obróbka surowca jest w pełni zautomatyzowana, aby zapobiec uszkodzeniom powierzchni. Blachy aluminiowe są cięte wyłącznie laserowo. Dotyczy to materiału obudowy, który jest cięty przy użyciu najnowocześniejszych laserów płaskich w celu zapewnienia precyzyjnej geometrii zewnętrznej i wzorów otworów, a także ciągnionych podstaw i pokryw, które po uformowaniu są precyzyjnie cięte za pomocą lasera 3D.

Podobnie jak etapy pracy związane z obróbką uformowanych części, które są ze sobą powiązane i w pełni zautomatyzowane, najważniejsze etapy produkcji kufrów również odbywają się w zautomatyzowanym centrum obróbczym.

Pomimo wysokiego stopnia automatyzacji, do produkcji kufrów potrzebnych jest wielu wykwalifikowanych pracowników. Dotyczy to zarówno obsługi i monitorowania stanowisk obróbczych, jak i montażu poszczególnych komponentów.

Podczas montażu skomplikowanych konstrukcji wymagana jest maksymalna precyzja. Aby uniknąć błędów pomimo intensywnego szkolenia pracowników, produkcja Touratech ma ściśle powiązany system kontroli jakości.

32 pracowników pracuje na dwie zmiany przy faktycznej produkcji kufrów, a z uwzględnieniem produkcji nośników i elementów dodatkowych - około 130 osób.

Nie tylko klienci Touratech korzystają z wyjątkowego doświadczenia firmy w opracowywaniu i produkcji wysokiej jakości aluminiowych kufrów motocyklowych. Liczni producenci premium, tacy jak BMW, Ducati i KTM, zlecają Touratech produkcję kufrów dla własnej gamy oryginalnych akcesoriów. Łącznie każdego roku fabrykę w Niedereschach opuszcza około 100 000 kufrów.

Produkcja siedzeń

Począwszy od podstawy siedzenia, poprzez specyficzny dla danego modelu rdzeń piankowy, aż po nałożenie pokrycia, siedzenia Touratech są produkowane z zachowaniem kunsztu i nowoczesnej technologii.

Maksymalna precyzja jest wymagana już podczas opracowywania podstawy siedzenia, gdzie twórcy modeli ręcznie tworzą tak zwaną próbkę wzorcową, na podstawie której budowana jest forma do produkcji seryjnej. Touratech wykorzystuje sprawdzony proces formowania wtryskowego żywicy (RIM) do produkcji rdzenia siedzenia. W procesie tym dwa składniki żywicy syntetycznej są mieszane i wtryskiwane do formy, gdzie szybko twardnieją.

Jakość piankowego rdzenia ma kluczowe znaczenie dla komfortu siedzenia motocyklowego. Eksperci zainwestowali niezliczone godziny pracy w rozwój pianek. Dokładny stosunek mieszania dwóch składników, rozmiar porów i zastosowana objętość - wszystkie te parametry są wielokrotnie zmieniane, aż do znalezienia idealnego składu pianki. I nie ma czegoś takiego jak JEDNA pianka dla siedzeń Touratech. Dla każdego modelu opracowywana jest indywidualna formuła.

Dokładny kształt rdzenia siedzenia, który umożliwia ergonomicznie poprawną i wygodną pozycję, jest określany w złożonym procesie indywidualnie dla każdego modelu motocykla.

Dopasowanie poszycia jest ostatnim etapem produkcji siedzenia. Niezbędne jest doświadczenie i zręczność, aby nałożyć tkaniny na rdzeń w najlepszy rymarski sposób, napięty i bez zagnieceń.

Rocznie produkowanych jest kilka tysięcy siedzeń Touratech. Ze względu na wysoki udział pracy ręcznej, zatrudnionych jest siedmiu specjalnie wykwalifikowanych pracowników, począwszy od rozwoju i produkcji rdzenia i pianki, a skończywszy na poszyciu siedzenia.

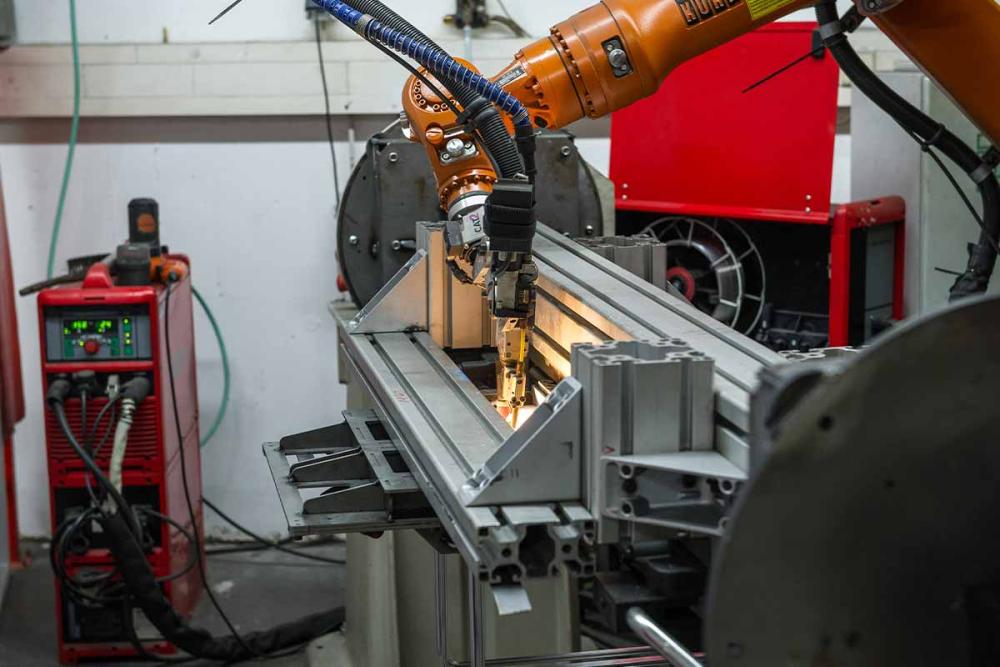

Roboty spawalnicze

Dzięki nowej generacji robotów spawalniczych Touratech po raz kolejny znacznie poprawił jakość produkcji, a także zrobił kolejny krok naprzód w dziedzinie niezawodności procesu, co jest szczególnie ważne w przypadku zamówień od klientów OEM.

Nowe stanowiska spawalnicze zostały opracowane w ramach wspólnego projektu firmy Touratech i jej firmy partnerskiej HAPPICH Production Technologies, która podobnie jak Touratech jest częścią Grupy Happich. Po wspólnym zaplanowaniu projektu i opracowaniu wymagań, MEI wdrożyło technologię robotów, natomiast wsporniki stołów spawalniczych z ulepszonymi systemami mocowania są ponownie własnymi opracowaniami Touratech.

Obecnie w produkcji Touratech wykorzystywanych jest łącznie 11 robotów spawalniczych. Co najmniej trzy systemy są zawsze używane do spawania aluminium, podczas gdy pozostałe są używane do spawania konstrukcji ze stali nierdzewnej. W idealnym przypadku systemy pracują w trybie dwuzmianowym bez przestojów.

Aby zapewnić jak najbardziej efektywne wykorzystanie robotów, Touratech korzysta ze specjalnego systemu informatycznego, który precyzyjnie koordynuje wydajność maszyn, zasoby ludzkie i harmonogram produkcji. Programowanie robotów spawalniczych wymaga wysokiego poziomu kwalifikacji. Oprócz podstawowego doświadczenia w programowaniu, wymagana jest solidna wiedza na temat technologii spawania, więc w przyszłości potrzebna będzie również duża liczba dobrze wyszkolonych specjalistów. Wykorzystanie najnowocześniejszej technologii robotów doskonale wpisuje się w filozofię firmy Touratech, polegającą na ekonomicznym wytwarzaniu wysokiej jakości produktów w siedzibie głównej w Niedereschach poprzez połączenie zaawansowanej technologii i doskonale wyszkolonych pracowników.

Hydroformowanie

Hydroformowanie oferuje programistom i projektantom interesujące możliwości projektowania produktów. Na przykład podczas formowania blach aluminiowych lub ze stali nierdzewnej, proces ten pozwala na uzyskanie niemal dowolnie małych kątów, a dokładność powtarzalności procesu jest bardzo wysoka. Szczególnie w obszarze płaskich ochraniaczy, takich jak osłony cylindrów lub silnika, hydroformowanie umożliwia uzyskanie złożonych kształtów, które gwarantują znaczny wzrost ochrony.

Aby jednak móc wykorzystać ten proces do produkcji akcesoriów motocyklowych, konstruktorzy Touratech musieli wykonać pionierską pracę w wielu obszarach. Zaczyna się to od przygotowania pracy, ponieważ cięcie i przygotowanie blachy włożonej do maszyny, tak zwanego półfabrykatu, nie jest niczym trywialnym. Tylko wtedy, gdy półfabrykat jest idealnie zwymiarowany, materiał może wypływać z obszaru kołnierza w dokładnym zakresie wymaganym podczas procesu formowania.

Do tego dochodzą ogromne ciśnienia, które muszą być kontrolowane w urządzeniu. Do uformowania półfabrykatu ze stali nierdzewnej o grubości czterech milimetrów wymagane jest około 2000 barów i więcej.

W procesie hydroformowania nie należy również zapominać o produkcji narzędzi, która wymaga rozległego know-how. Jednakże, w przeciwieństwie do klasycznego głębokiego tłoczenia, wymagana jest tylko jedna połowa narzędzia, co jest jedną z głównych zalet tego procesu. We współpracy z wieloletnim partnerem, firmą Crew68 GmbH, Touratech opracował i wdrożył ten proces już we wczesnych latach swojej działalności.

Od 2023 r. firma Happich CZ s.r.o. przejęła produkcję produktów hydroformowanych dla Touratech GmbH, aby w ścisłej współpracy z możliwościami cięcia laserowego komponentów aluminiowych i ze stali nierdzewnej w Touratech w Schwarzwaldzie nadal wytwarzać doskonałe produkty dla miłośników przygód motocyklowych.