Touratech mise systématiquement sur le « Made in Germany ». Les circuits de livraison courts, la transparence des chaînes d'approvisionnement et des processus de fabrication ainsi que la présence d'une main-d'œuvre qualifiée de premier ordre dans la région ne sont que quelques-unes des raisons de cette décision commerciale durable.

Touratech investit en permanence dans le site de Niedereschach pour garantir des processus de production de pointe et une logistique sans faille. Les machines-outils et les centres d'usinage utilisés par Touratech sont parmi les meilleurs et les plus rapides du marché. Au total, 11 robots de soudage sont utilisés dans la production de Touratech (au 11/2023) pour souder des constructions en aluminium ou en acier inoxydable. Un entrepôt de tôles entièrement automatisé fonctionne sans problème avec trois machines laser automatiques et des machines combinées poinçon-laser. Un système de planification et de contrôle de la production (PPS) ultramoderne garantit une utilisation optimale des machines et contribue ainsi à une production rentable. Un bâtiment logistique équipé de la technologie la plus récente en matière de rayonnages en hauteur permet de livrer rapidement tous les produits Touratech aux distributeurs et aux clients du monde entier.

Touratech est le partenaire de développement et de fabrication du système de bagages Vario de BMW Motorrad.

Hormis le matériau, le système de bagages Vario de BMW Motorrad n'a pas grand-chose à voir avec les valises en plastique classiques. Les valises sont équipées d'un éclairage intérieur, d'une télécommande radio pour le mécanisme de verrouillage à l'aide de la clé du véhicule et, ce qui est une première mondiale, d'un réglage progressif du volume. Dans le cadre d'un appel d'offres ambitieux, Touratech a été choisi non seulement comme partenaire pour la production en série du système, mais aussi pour son développement. Les développeurs de Touratech ont établi de nouvelles normes avec de nombreuses solutions innovantes, comme le réglage du volume par courroie crantée.

Touratech a mis en place un processus de production hautement standardisé et transparent afin de fabriquer la technologie sophistiquée en série à un niveau élevé et constant. Au lieu d'une chaîne de montage classique, les boîtiers sont entièrement assemblés étape par étape par un ou deux employés dans un « flux d'une seule pièce » après le pré-assemblage. Pour garantir une fiabilité maximale du processus, Touratech a mis en place un système avancé de guidage des travailleurs dans lequel toutes les étapes du processus d'assemblage sont enregistrées. En outre, chaque boîtier est équipé d'une carte RFID qui l'accompagne du début à la fin de la production et le rend clairement identifiable.

Pour faciliter la formation, des graphiques ou des vidéos explicatifs pour chaque étape de travail peuvent être affichés sur un petit écran directement au poste de travail. Pour les étapes de travail importantes, comme le vissage, le tournevis est automatiquement réglé en termes de couple et de nombre de tours.

Une fois que le boîtier a franchi l'étape de l'assemblage final, l'ensemble des données collectées au cours du processus est transféré au système de contrôle de fin de ligne et évalué. Si toutes les valeurs se situent dans la plage cible, un robot conçu par Moldes Epila, société sœur de Touratech, teste toutes les fonctions mécaniques et électriques du boîtier Vario avec une précision de répétition maximale.

Touratech est le partenaire de développement et de fabrication de la valises Adventure de BMW Motorrad.

Outre la fabrication d'un vaste portefeuille de produits sous sa propre marque, Touratech est un fournisseur important de l'industrie de la moto depuis trois décennies. Des marques de premier plan telles que BMW, Ducati et KTM font confiance à la qualité de Touratech et font fabriquer sur le site de Niedereschach des produits destinés à leur programme d'accessoires d'origine. Mais ce n'est pas tout : en plus de la fabrication, Touratech prend également en charge le développement complet pour le compte de ses clients.

Un exemple frappant : le système de valise en aluminium pour la BMW R 1300 GS Adventure. Du mécanisme de fermeture unique à l'électrification en passant par la structure complexe de la valise, Touratech a développé pour BMW Motorrad la solution la plus moderne dans ce segment.

Environ 150 collègues produisent jusqu'à 1 650 valises en aluminium par semaine pour BMW Motorrad, en trois équipes, sur une ligne d'assemblage dédiée. Des employés ayant bénéficié d'une formation intensive travaillent en étroite collaboration avec une technologie robotique de pointe dans le cadre d'un flux de travail informatisé qui garantit un niveau de qualité élevé et constant.

L'inspection complète en fin de chaîne, à laquelle chaque caisse est soumise avant de quitter l'usine, comprend plus de 100 critères. Le système logistique ultramoderne de Touratech garantit que les caisses arrivent chez BMW soigneusement emballées et dans les délais.

Production de valises

Outre le savoir-faire acquis au cours de plus de 30 ans de construction de valises en aluminium, des machines ultramodernes constituent le deuxième pilier important de la qualité légendaire des valises en aluminium ZEGA. La manipulation de la matière première est entièrement automatisée afin d'éviter d'endommager les surfaces. Les tôles d'aluminium sont découpées exclusivement au laser. Cela s'applique au matériau de la coque, qui est découpé à l'aide de lasers à plat ultramodernes afin de garantir des géométries extérieures et des schémas de perçage précis, ainsi qu'aux bases et couvercles emboutis, qui sont découpés avec précision à l'aide d'un laser 3D après le formage.

De même que les étapes de travail pour le traitement des pièces formées sont regroupées dans une cellule de traitement interconnectée et entièrement automatisée, les étapes les plus importantes pour la fabrication de la coque du coffre se déroulent également dans un centre de traitement automatisé.

Malgré le degré élevé d'automatisation, la production de boîtiers nécessite un grand nombre d'employés qualifiés. Cela s'applique au fonctionnement et à la surveillance des centres d'usinage ainsi qu'à l'assemblage des différents composants.

Une précision maximale est requise lors de l'assemblage de la conception sophistiquée. Pour s'assurer que rien ne se passe mal malgré la formation intensive des employés, la production de Touratech dispose d'un système de contrôle de la qualité étroitement maillé.

32 employés travaillent en deux équipes pour la production des boîtiers proprement dits, et environ 130 collègues si l'on inclut la production des supports et des pièces complémentaires.

Les clients de Touratech ne sont pas les seuls à bénéficier de l'expertise unique de l'entreprise dans le développement et la production de caisses de moto en aluminium de haute qualité. De nombreux fabricants haut de gamme tels que BMW, Ducati et KTM font fabriquer par Touratech des valises pour leur propre gamme d'accessoires d'origine. Au total, environ 100 000 valises quittent l'usine de Niedereschach chaque année.

Production de selles

De l'assise de la selle à l'application de la housse en passant par le noyau de mousse spécifique au modèle, les selles Touratech sont fabriqués avec un savoir-faire artisanal et une technologie moderne.

Une précision maximale est déjà requise lors du développement de l'assise de siège, où les modélistes créent à la main un échantillon maître sur la base duquel le moule pour la production en série est construit. Touratech utilise le procédé éprouvé du moulage par injection de résine (RIM) pour l'assise de siège. Dans ce procédé, deux composants d'une résine synthétique sont méla

ngés et injectés dans un moule, où ils durcissent rapidement.

La qualité du noyau de mousse est essentielle pour le confort d'une selle de moto. Les experts ont investi d'innombrables heures dans le développement des mousses. Le rapport de mélange exact des deux composants, la taille des pores et le volume utilisé - tous ces paramètres sont modifiés un nombre incalculable de fois jusqu'à ce que la composition parfaite de la mousse soit trouvée. Il n'existe pas de mousse unique pour les sièges Touratech. Une formule individuelle est développée pour chaque modèle.

La forme exacte du noyau de la selle, qui permet une position assise ergonomique et confortable, est déterminée pour chaque modèle de moto au cours d'un processus complexe.

La pose de la housse est l'étape finale de la production de la selle. L'expérience et la dextérité sont nécessaires pour appliquer les tissus sur l'âme dans les règles de l'art de la sellerie, en les tendant et en évitant les plis.

Plusieurs milliers de sièges Touratech sont produits chaque année. En raison de la forte proportion de travail manuel, sept personnes spécialement qualifiées sont employées depuis le développement et la production de la baignoire et du noyau en mousse jusqu'à la sellerie.

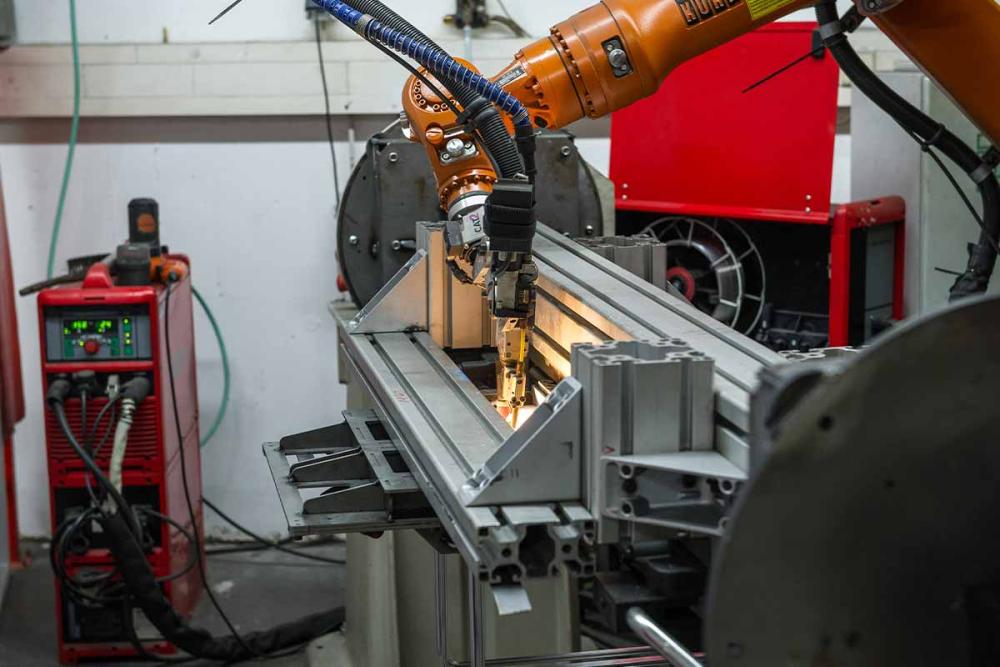

Robots de soudage

Grâce à une nouvelle génération de robots de soudage, Touratech a une fois de plus considérablement amélioré la qualité de sa production et fait un nouveau pas en avant dans le domaine de la sécurité des processus, ce qui est particulièrement important pour les commandes des clients OEM.

Les nouvelles cellules de soudage ont été développées dans le cadre d'un projet commun entre Touratech et son partenaire HAPPICH Production Technologies, qui, comme Touratech, fait partie du groupe Happich. Suite à la planification conjointe du projet et à l'élaboration des exigences, MEI a mis en œuvre la technologie des robots, tandis que les supports de table de soudage et les systèmes de serrage améliorés sont encore une fois des développements propres à Touratech.

Au total, 11 robots de soudage sont aujourd'hui utilisés dans la production de Touratech. Au moins trois systèmes sont toujours utilisés pour le soudage de l'aluminium, tandis que les autres sont utilisés pour le soudage des constructions en acier inoxydable. Idéalement, les systèmes fonctionnent en deux équipes, sans temps d'arrêt.

Pour garantir une utilisation optimale des robots, Touratech utilise un système informatique spécial qui coordonne avec précision les capacités des machines, les ressources en personnel et la programmation de la production. La programmation des robots de soudage requiert un niveau de qualification élevé. Outre une expérience de base en matière de programmation, il est nécessaire d'avoir de solides connaissances en matière de technologie de soudage, de sorte qu'un grand nombre de spécialistes bien formés seront également nécessaires à l'avenir. L'utilisation d'une technologie robotique de pointe s'inscrit donc parfaitement dans la philosophie de Touratech, qui consiste à fabriquer des produits de haute qualité de manière économique à son siège de Niedereschach, grâce à l'interaction d'une technologie de pointe et d'employés ayant reçu une excellente formation.

Hydroformage

L'hydroformage offre aux développeurs et aux concepteurs des possibilités intéressantes pour la conception de produits. Lors du formage de tôles d'aluminium ou d'acier inoxydable, par exemple, le procédé permet d'obtenir des rayons presque arbitrairement petits, et la précision de répétition du procédé est également très élevée. En particulier dans le domaine des protections plates, telles que les protections de cylindres ou de moteurs, l'hydroformage permet d'obtenir des formes complexes qui garantissent une augmentation significative de la protection.

Toutefois, pour pouvoir utiliser ce procédé pour la production d'accessoires de moto, les développeurs de Touratech ont dû effectuer un travail de pionnier dans de nombreux domaines. Cela commence par la préparation du travail, car la découpe et la préparation de la tôle introduite dans la machine, appelée ébauche, sont loin d'être anodines. Ce n'est que si l'ébauche est parfaitement dimensionnée que le matériau peut sortir de la zone de la bride dans la mesure exacte requise lors du processus de formage.

Et puis il y a les pressions énormes qui doivent être contrôlées dans l'appareil. Il faut environ 2 000 bars et plus pour former une pièce brute en acier inoxydable de quatre millimètres d'épaisseur.

La fabrication d'outils, qui nécessite un savoir-faire important, ne doit pas non plus être négligée dans l'hydroformage. Toutefois, contrairement à l'emboutissage classique, seule une moitié de l'outil est nécessaire, ce qui constitue l'un des principaux avantages du procédé. Avec Crew68 GmbH, Touratech dispose d'un partenaire de longue date qui a développé et mis en œuvre ce procédé en interne dès les premières années.

Depuis 2023, Happich CZ s.r.o. a repris la production de produits d'hydroformage pour Touratech GmbH afin de continuer à fabriquer des produits parfaits pour les aventuriers, en étroite collaboration avec les capacités de découpe au laser de composants en aluminium et en acier inoxydable de Touratech dans la Forêt-Noire.