Avec environ 550 employés, Touratech produit une grande partie de sa gamme actuelle de produits sur son site de Niedereschach. Mais ce n'est pas tout : des accessoires haut de gamme pour des marques prestigieuses telles que BMW Motorrad sont également fabriqués dans cette usine moderne. Jetons un œil à l'intérieur des halls de production.

Des arêtes vives, de l'aluminium brillant, du plastique d'aspect technique, des pièces rapportées en acier inoxydable élégant et étincelant : environ 200 pièces individuelles s'assemblent pour former un ensemble hautement fonctionnel au design ultramoderne : la valise BMW Adventure.

DÉVELOPPEMENT ET FABRICATION PAR UN SEUL ET MÊME FOURNISSEUR

La valise BMW Adventure est un exemple typique de la fabrication OEM chez Touratech. L'abréviation signifie Original Equipment Manufacturer, c'est-à-dire fournisseur d'équipement d'origine. Cependant, la coopération entre BMW et Touratech ne se limite pas à la fabrication sous contrat. Lors d'un appel d'offres, Touratech a remporté le marché grâce à une proposition de conception exceptionnelle sur le plan visuel et technique, s'assurant non seulement la production de cette mallette moderne en aluminium, mais aussi le développement du produit jusqu'à la production en série, en étroite collaboration avec BMW Motorrad.

DE LA FEUILLE D'ALUMINIUM À LA MALLETTE HAUT DE GAMME

Jusqu'à présent, nous avons appris que la valise BMW Adventure n'a rien à voir avec les caisses en aluminium que les globe-trotters vissaient sur leurs motos il y a 30 ans ou plus. Il s'agit plutôt d'un système de bagages complexe doté d'une large gamme de fonctions, notamment l'électrification de la valise gauche, qui permet de recharger des gadgets tels que des smartphones, des tablettes ou des ordinateurs portables dans l'intérieur protégé de l'eau. Essayons maintenant de retracer le parcours de la matière première au produit fini. Même si toute une série d'autres matériaux sont désormais très importants, l'aluminium reste le matériau clé de la valise BMW Adventure.

À l'aide de robots et de machines à commande numérique, de grandes plaques d'aluminium sont utilisées pour créer la plaque de base de la coque de la valise. Celle-ci est pliée et embossée avant d'être acheminée vers la chaîne de montage des valises.

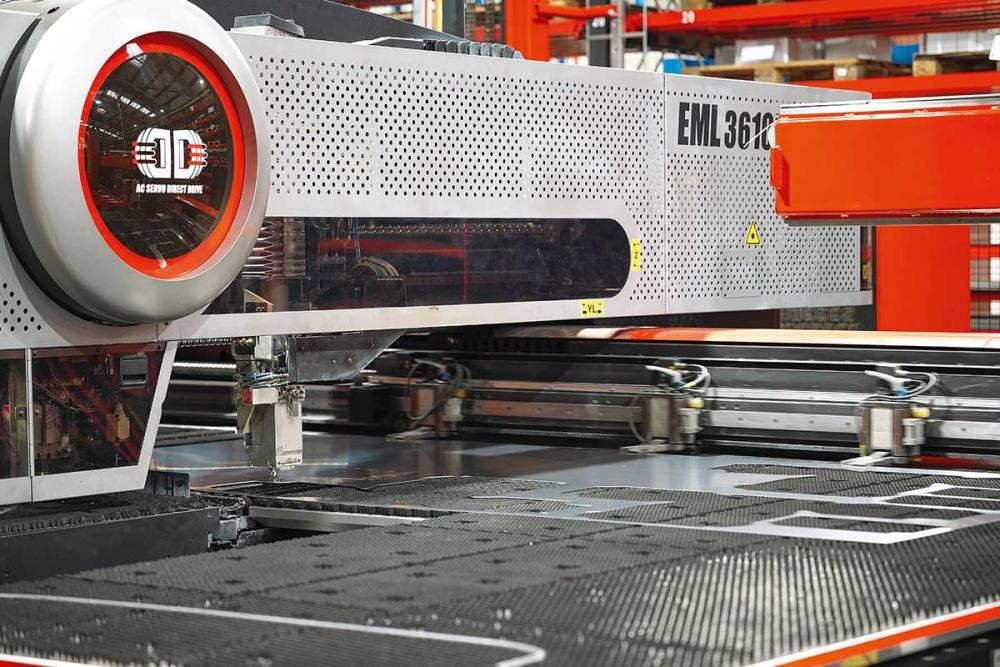

ENTIÈREMENT AUTOMATISÉ : L'ENTREPÔT DE TÔLES

Et l'aluminium est présent en abondance dans l'entrepôt de tôles de Touratech. La matière première est stockée dans d'immenses rayonnages en hauteur. Mais où se trouve la plaque qui convient pour notre valise en aluminium ? « Nous avons ici un « entrepôt chaotique », explique Viktor Kerlach, directeur de production responsable des « tôles et tubes ». On pourrait le qualifier de département central de Touratech, car c'est là que sont créés tous les produits préliminaires pour les pièces les plus importantes. « Cependant, le terme « chaotique » n'a pas ici de connotation négative », précise M. Kerlach. « On parle plutôt de « stockage dynamique » ou de « système d'espace libre », ce qui signifie simplement que les matériaux sont stockés là où il y a de la place disponible. Cela nous permet d'utiliser de manière optimale la capacité disponible. » Pour que le système fonctionne, il est bien sûr nécessaire que le magasinier saisisse l'emplacement exact du stockage du matériau concerné dans le système ERP propre à Touratech lors de son stockage. Ces données permettent aux machines CNC de pointe d'accéder au matériau requis via une alimentation en tôle entièrement automatique. Dans le cas de notre valise BMW Adventure, il s'agit d'une tôle de 1,5 millimètre d'épaisseur en alliage d'aluminium précisément défini.

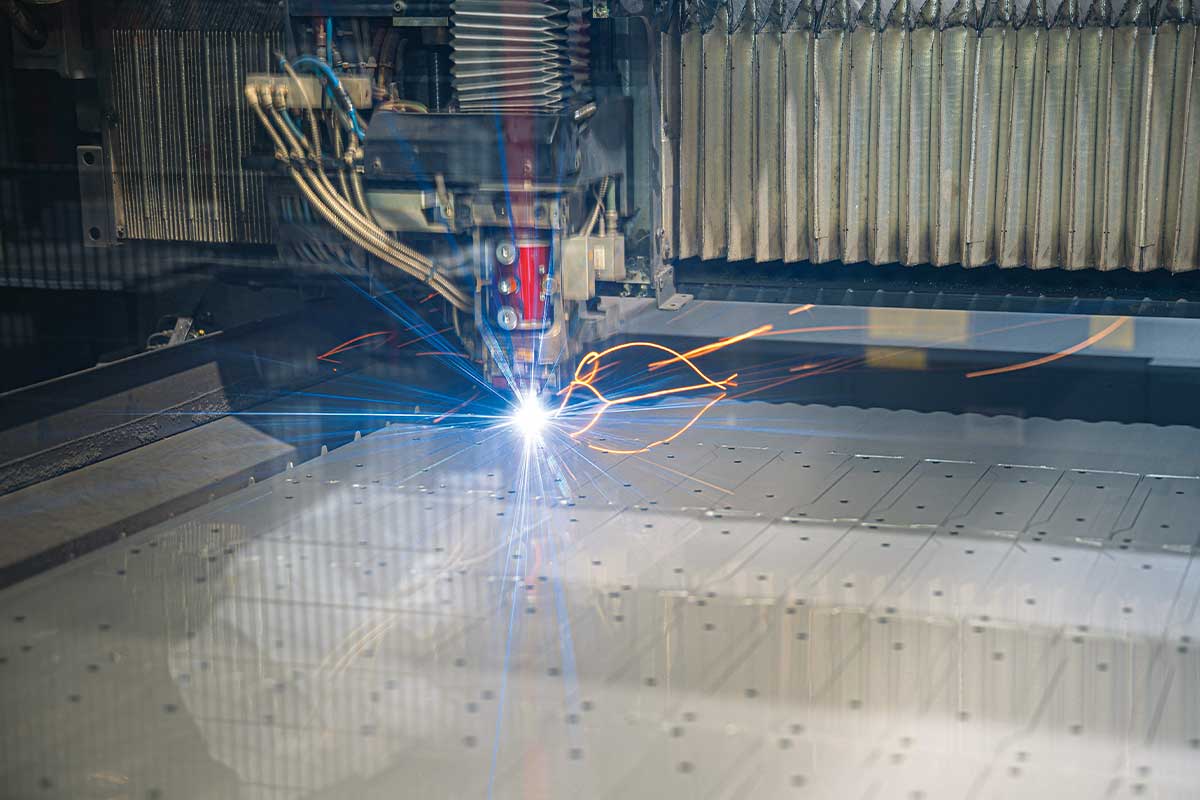

PRÉCISION LASER : LA PREMIÈRE COUPE

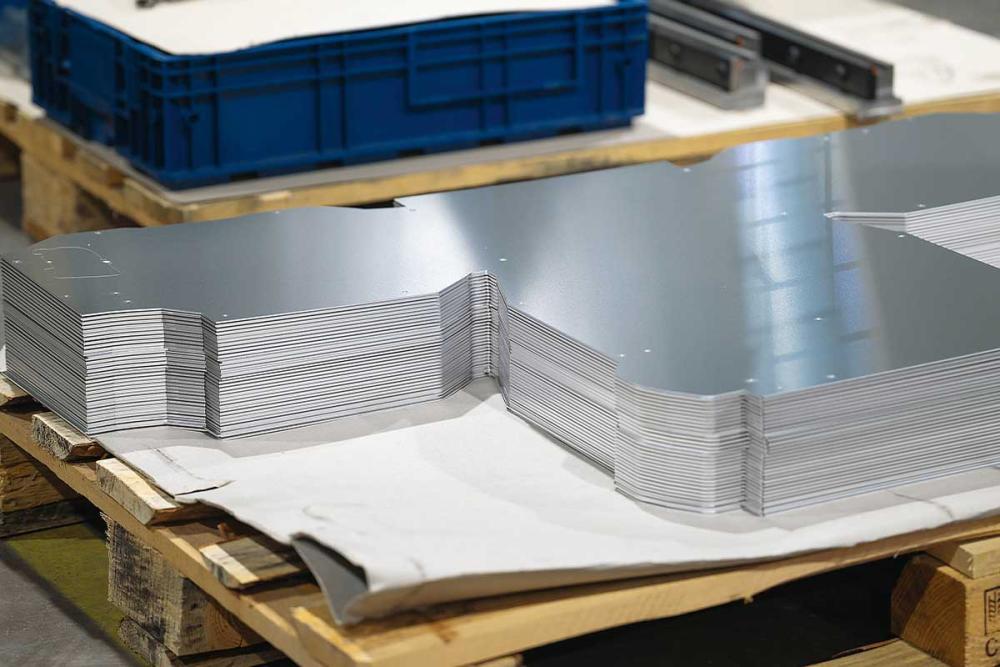

Dans un premier temps, la machine utilise un laser pour découper une plaque dans la tôle. L'aluminium est non seulement un matériau de très haute qualité en raison de sa grande résistance et de son faible poids, mais aussi un matériau coûteux. Cela s'explique en partie par l'énorme quantité d'énergie nécessaire à son extraction. « Pour Touratech, utiliser les matières premières avec la plus grande parcimonie possible est non seulement une nécessité économique, mais aussi une question de responsabilité écologique », explique Viktor Kerlach. À côté de la machine laser CNC se trouve une pile de structures en aluminium criblées de trous. Le contremaître industriel de 44 ans en soulève une. Il ne reste de la plaque d'aluminium que quelques barres et de minuscules zones. « Nos pièces sont automatiquement imbriquées de manière à laisser le moins d'aluminium possible, qui sera bien sûr recyclé à 100 % », explique M. Kerlach.

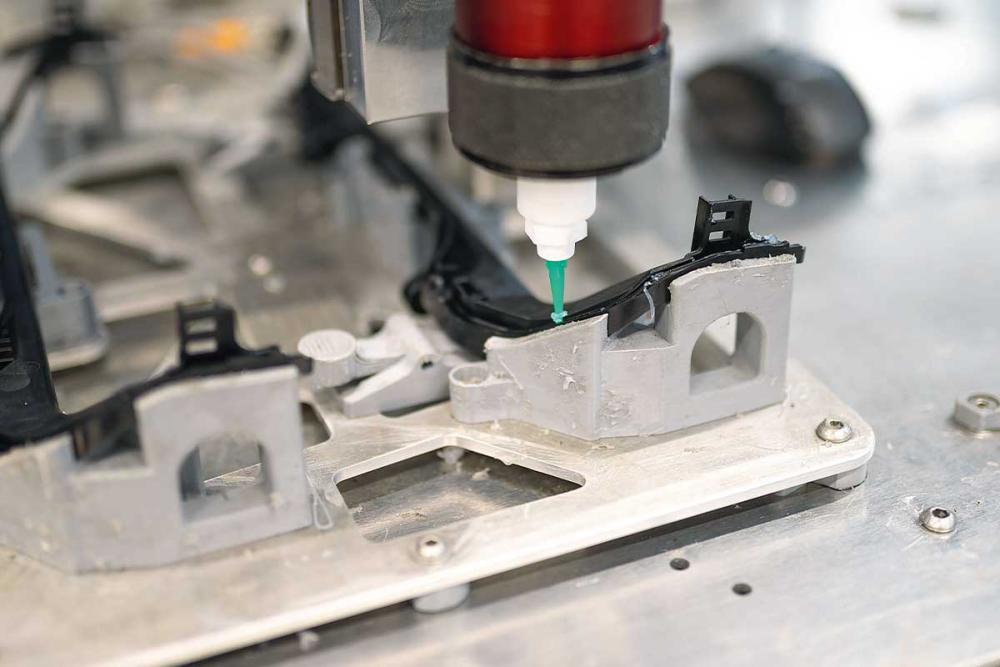

Le plastique et l'aluminium sont collés ensemble.

MOT-CLÉ : AUTOMATISATION

Les étapes d'assemblage du boîtier nécessitent beaucoup de travail manuel de la part d'employés qualifiés. Cependant, comme dans de nombreux autres domaines de la production, Touratech remplace les étapes de travail monotones et sujettes aux erreurs dans l'assemblage des boîtiers par des solutions automatisées. Dans le cadre du processus d'automatisation, un robot est par exemple utilisé pour appliquer avec précision de la colle sur la jointure qui relie la plaque de recouvrement à un élément en plastique. Cela permet de produire des quantités plus importantes tout en atteignant un niveau de qualité encore plus élevé.

Les surfaces sensibles nécessitent le plus grand soin.

LA TROISIÈME DIMENSION

Le circuit imprimé, premier composant de notre valise BMW Adventure, commence maintenant son parcours dans la chaîne de production. Il est plié et embossé, et, étape par étape, une pièce de tôle plate est transformée en une ébauche tridimensionnelle pour la coque de la valise. Celle-ci est emballée dans une boîte avec de nombreuses pièces identiques et envoyée à un prestataire externe qui traite la surface et la soumet enfin à un processus d'anodisation. De retour chez Touratech, la prochaine étape est KoMo. Comme vous pouvez le deviner, cette abréviation interne signifie « montage des valises » (Koffermontage). L'organisation de cet important département sur le site de Niedereschach est beaucoup moins simple.

PORTE STRICTE : LE CONTRÔLE DES MARCHANDISES ENTRANTES

Mais avant d'entrer dans KoMo, un contrôle strict est effectué. Qu'il s'agisse de nos propres produits préliminaires, de ceux des sociétés sœurs du groupe Happich ou de pièces achetées, chaque pièce doit passer le contrôle des marchandises entrantes. Bien sûr, l'ébauche anodisée pour la coque du coffre est soigneusement emballée dans du film plastique. Néanmoins, des dommages mineurs peuvent toujours survenir pendant le transport. Si l'une des coques de coffre ne répond pas aux spécifications de qualité strictes définies conjointement par BMW Motorrad et Touratech, elle est renvoyée à l'anodiseur, qui ponce le défaut si possible, puis réanodise la surface.

UNE COMBINAISON INGÉNIEUSE : L'ALUMINIUM ET LE PLASTIQUE

Une fois que la ébauche a passé le contrôle rigoureux des marchandises entrantes, elle est soigneusement enregistrée et transférée à l'entrepôt KoMo. L'étape suivante est la production de la coque. La coque de la valise BMW Adventure est une construction complexe en aluminium et en plastique de haute qualité. Notre ébauche est maintenant reliée aux composants en plastique. Pour ce faire, un adhésif spécial est d'abord appliqué, puis la paroi arrière est vissée à l'ébauche de la coque. Cet ensemble est cuit à haute température pendant une durée précisément définie. Des spécifications de qualité ont également été définies pour ce processus sensible dans le cadre du contrat de développement conjoint. Pour une résistance optimale de la valise, des plaques de renfort supplémentaires sont alors rivetées, et la valise droite est équipée d'un bouclier thermique pour la protéger du rayonnement thermique du silencieux arrière. Le composite aluminium-plastique se caractérise par d'excellentes valeurs de résistance, qui ont été testées de manière intensive et confirmées au cours du processus de développement à l'aide de tests de vibration. Dans un processus similaire, un préproduit en aluminium est relié à un élément en plastique pour former le couvercle du boîtier.

PIÈCE PAR PIÈCE : LE FLUX DE TRAVAIL EN UNE SEULE ÉTAPE

Des fixations précises issues de notre propre production pour une précision dimensionnelle maximale.

Une fois que la coque du boîtier a refroidi après être sortie du four, elle est acheminée vers la ligne de production. Elle y rencontre de nombreux composants qui ont été assemblés dans un sous-département séparé, le département de pré-assemblage ; il s'agit par exemple du couvercle du boîtier ou du mécanisme de verrouillage, de l'éclairage intérieur et d'innombrables autres pièces individuelles. Tous les produits et composants préliminaires sont rangés de manière pratique sur des étagères derrière les postes de travail. Les valises complètes sont assemblées sur neuf tables d'assemblage final. « Contrairement à la production à la chaîne, où une seule étape de travail toujours identique est effectuée à chaque poste, nous misons sur un flux de travail à la pièce pour l'assemblage des valises Touratech », explique Michael Gnädig, directeur de production chez Touratech. « Cela signifie que les collègues concernés maîtrisent toutes les étapes de travail et assemblent entièrement une valise à partir de composants préassemblés et d'autres pièces individuelles. Ils sont également responsables de « leur » valise. Cette approche crée un niveau particulièrement élevé de conscience de la qualité parmi les travailleurs. »

STRUCTURÉ : LE SYSTÈME DE GUIDAGE DES TRAVAILLEURS DE TOURATECH

Le système de guidage des opérateurs à la pointe de la technologie garantit une qualité de produit élevée et constante.

Afin de garantir les normes de qualité extrêmement élevées que les clients exigeants de BMW Motorrad sont en droit d'attendre, Touratech a mis en place un système de guidage des travailleurs à la pointe de la technologie, développé en interne. Toutes les étapes du processus d'assemblage sont enregistrées dans ce système. De plus, chaque valise est équipée d'une carte RFID qui l'accompagne tout au long des différentes étapes, du début à la fin de la production, et la rend identifiable de manière unique. Lorsqu'un employé souhaite commencer à assembler une valise, il se connecte à l'aide de sa puce personnelle et le système le guide à travers toutes les étapes de travail. Afin de faciliter la formation, des graphiques ou des vidéos explicatifs pour chaque étape de travail peuvent être consultés sur un petit écran directement sur le poste de travail. Les ouvriers expérimentés peuvent réserver plusieurs étapes d'assemblage à la fois, mais les étapes de contrôle qualité doivent toujours être réservées séparément. Il en va de même pour les étapes de vissage, qui doivent être confirmées individuellement à l'aide de la puce personnelle. La caractéristique principale ici est que l'outil, par exemple un tournevis, est automatiquement réglé en fonction du couple et du nombre de tours requis pour l'étape de travail. Si un problème survient, il peut être signalé directement au service de préparation du travail ou à la direction de l'équipe. Les responsables reçoivent un message en temps réel sur leur smartwatch et peuvent prendre des mesures immédiates. Ce n'est que lorsqu'une étape a été correctement effectuée que le système passe à l'étape suivante. Une fois que le boîtier a passé l'assemblage final, l'ensemble des données collectées au cours du processus est transféré au contrôle de fin de ligne. Là, il est automatiquement évalué afin de déterminer si toutes les spécifications ont été respectées.

Le contrôle final complexe comprend plus de 100 étapes de test.

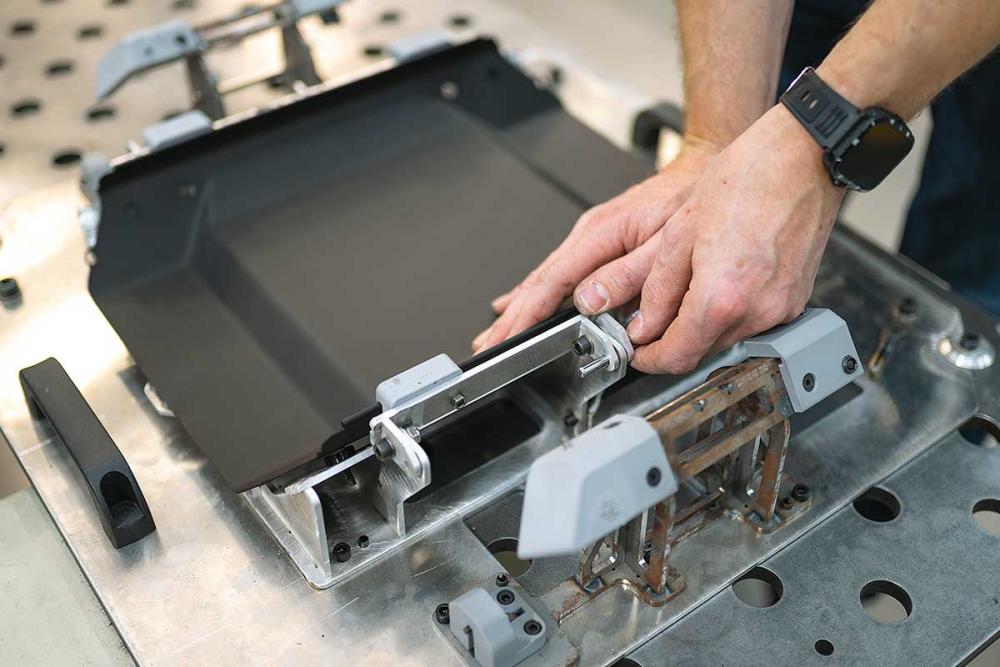

NE RIEN LAISSER AU HASARD : CONTRÔLE DE FIN DE LIGNE

Le contrôle complexe en fin de ligne n'est pas moins important que l'assemblage minutieux. En étroite collaboration avec le client, Touratech a développé 104 critères de test auxquels le coffre fini doit satisfaire. Cette procédure complexe prend jusqu'à 10 minutes pour chaque coffre individuel. Dans le cadre de ce processus structuré, des détails apparemment insignifiants, tels que la présence de tous les rivets, sont vérifiés, tout comme les dimensions des espaces. La conformité aux forces d'exploitation est également soumise à une inspection finale, tout comme la continuité des joints en silicone, la fonctionnalité du mécanisme de montage et le système de verrouillage centralisé du top case. Des jauges et des appareils de test sophistiqués aident les employés dans leur travail responsable lors de l'inspection finale. Si le top case est approuvé, il reçoit un code QR afin que chaque étape du processus puisse être tracée.

PRÊT POUR DE GRANDES AVENTURES

Une plaque d'aluminium discrète, qui n'était qu'une parmi des dizaines de milliers d'autres dans l'entrepôt automatisé de tôles de Touratech, a été transformée en un magnifique coffre BMW Adventure. Il est maintenant soigneusement emballé et expédié par Touratech Logistics à l'entrepôt d'accessoires BMW. Il est alors enfin prêt à partir pour une grande aventure avec son nouveau propriétaire.

LE COFFRE POUR LA BMW R 1300 GS ADVENTURE CASE – FABRIQUÉE PAR TOURATECH

Avec un volume de 36,5 et 37 litres respectivement, les coffres Adventure offrent un espace de rangement de plus de 73 litres. Grâce à des détails pratiques tels qu'un port de chargement USB-C intégré, une charge utile pouvant atteindre 10 kg de chaque côté et suffisamment d'espace pour un casque, elles convainquent même lors des plus longs voyages. Une extension de volume disponible séparément augmente la capacité des coffres gauche et droite de 10 litres chacune. L'extension de volume est fixée entre la coque et le couvercle des valises et est solidement et sûrement reliée aux coffres grâce au système de fermeture BMW.